Como vimos en entradas anteriores del blog, los agitadores/reactores son un tipo de maquinaria muy específica que suele formar parte del proceso principal de muchas instalaciones. Este tipo de sistemas exigen que los sellos mecánicos sean adecuados para altas prestaciones.

En algunos casos, además de las necesidades características de los agitadores, como trabajo en seco, alta temperatura y fuerzas axiales/tangenciales, hay que añadir otras de carácter más exigente como pueden ser, estar en contacto con productos químicos extremadamente agresivos o sustancias abrasivas. Los agitadores que trabajan bajo estas condiciones suelen tener el interior esmaltado y se conocen como “glass lined vessels”

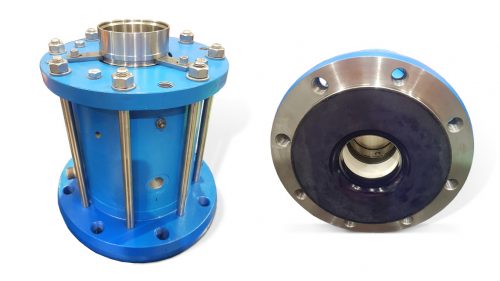

Para trabajar en estas instalaciones, Lidering dispone de sus modelos LSC82/LDC82. Estos modelos tienen una estructura similar a los modelos de sellos para agitador LSC80/LDC80 pero con componentes metálicos recubiertos de compuestos especiales que aumentan la resistencia química y la abrasión del acero. Concretamente, nos referimos a las piezas que quedan en contacto con el interior del agitador.

En otros casos, el diseño del agitador requiere que el motor se encuentre en la parte inferior del mismo. Esto implica que el sello trabaje con la “parte producto” sumergida en el fluido. Este requisito implica la necesidad de diseñar una solución especial que permita el vaciado y la limpieza del interior del agitador, evitando el bloqueo del sello como consecuencia de fluidos muy viscosos y/o pegajosos que pueden llegar a solidificar.

Los modelos LSC83/LDC83 son específicos para trabajar en estas condiciones. El sello del lado producto está ubicado fuera de la brida del cartucho a diferencia de los modelos standard, dónde el sello queda en el interior del agitador. Esto permite utilizar la configuración higiénica ya diseñada y establecida para otros sellos higiénicos como el LWS31: juntas especiales mecanizadas, bordes redondeados, superficies metálicas pulidas, etc.

Adicionalmente, debido a la colocación del sello del lado producto dentro del agitador y no dentro del cartucho, se reduce considerablemente la altura del cartucho (la parte que sobresale de la estructura del agitador). Esto permite ser montado en aplicaciones donde el espacio es muy reducido. Esta característica, acerca el rodamiento al extremo del eje por lo que se toleran mejor los posibles pandeos y demás movimientos del eje ofreciendo un mejor resultado en agitadores laterales.