En esta entrada de blog te vamos a explicar los principales fallos en sellos mecánicos y posibles soluciones.

¡Toma nota!

Problemas que causan el fallo del sello mecánico

En Lidering contamos con una larga experiencia en sellos mecánicos. Por esto, podemos afirmar que el 99% de los fallos en sellos son debidos a lo que conocemos como “trabajo en seco”.

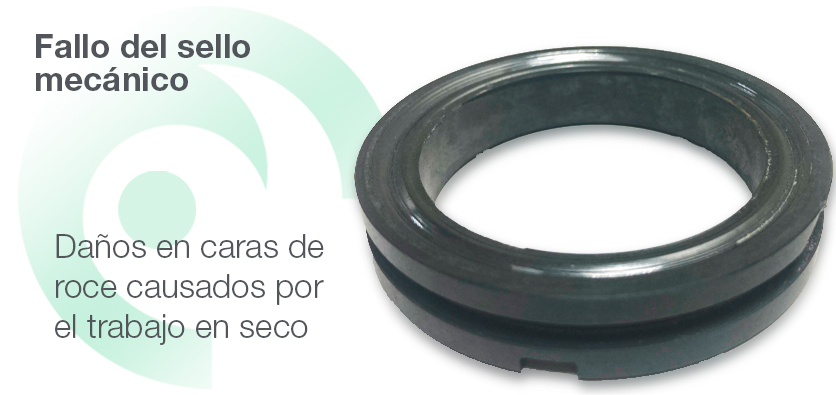

Cuando hablamos de trabajo en seco nos referimos a cuando las caras de roce de un sello han dejado de tener una lubricación adecuada para desarrollar su función. En consecuencia, se ha producido un rozamiento que ha acelerado el desgaste prematuro de la pieza produciendo daños y fallos en el sello.

Estos daños que se producen en la pieza, a causa del trabajo en seco, son fácilmente visibles. Los reconoceremos cuando, al observar las caras de roce, veamos ralladuras y erosiones profundas.

Pasa con frecuencia que encontramos una línea divisoria concéntrica ubicada en la zona de las caras de roce del sello mecánico. Esta, funciona como frontera entre una parte que está notoriamente menos dañada y otra donde el deterioro es relevante.

Factores que pueden provocar el fallo

Existen varias causas que pueden provocar que el sello mecánico trabaje en seco:

- Presión excesiva: los fallos en sellos mecánicos pueden venir provocados por un exceso de presión, es decir, que el cierre mecánico sea sometido a unos valores de presión que no son admitidos por ese modelo de sello mecánico en concreto. En este caso, se produce un exceso de fuerza de cierre de una cara de roce contra la otra. Esto provoca graves dificultades del paso del fluido entre las mismas, por tanto, las caras terminan por trabajar en un entorno seco.

- Exceso de velocidad: Cada sello mecánico es capaz de soportar unas condiciones determinadas. Un sello trabajando por encima de su velocidad lineal (m/s) máxima, puede generar demasiada temperatura entre las caras de rozamiento. Esto, posiblemente provocará una evaporación prematura del fluido entre las caras. Por ello, las caras del sello mecánico terminarán sufriendo un trabajo en seco.

- Exceso de temperatura: Un fluido producto cercano a su punto de evaporación puede incentivar la desaparición del lubricante, por lo que terminaría por derivar, una vez más, en un trabajo en seco de las caras de rozamiento.

- Problemas de montaje: cada sello tiene sus características y limitaciones. Si un sello está ubicado en un espacio que no respeta sus dimensiones correctas de montaje, puede provocar una presión excesiva en las caras de rozamiento que incentive a que estas trabajen en seco. Por lo que, un error dimensional puede llegar a afectar de una manera muy negativa, provocando fallos en los sellos mecánicos.

Fallos en el montaje de sellos mecánicos

Si sucede que el sello mecánico se cae o golpea durante su montaje, puede que se provoquen modificaciones en el diseño de la pieza, esto puede incentivar posibles fugas. También hay que tener en cuenta que, durante la instalación del sello en su ubicación, no se cuele ningún tipo de partícula que pueda, con el paso del tiempo, provocar que el líquido fluido se escape.

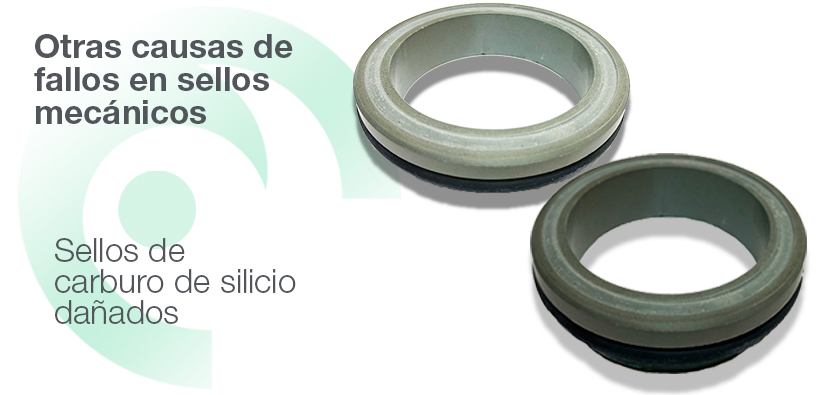

Otras causas de fallos en sellos mecánicos

El trabajo en seco no es la única causa que puede dañar de manera vital y directa un sello mecánico. Existen otras situaciones o productos que pueden provocar que esta pieza se deteriore demasiado rápido y que sea necesario llevarla a reparar o reemplazar. Es el caso del ataque químico.

Esta casuística puede provocar fallos en sellos mecánicos de muchos tipos. A continuación te mostramos algunas situaciones:

- En las caras de roce de un sello mecánico podemos encontrar substancias ácidas que juegan en contra del grafito, uno de los materiales que se suele utilizar para esta parte de los sellos mecánicos. En Lidering disponemos de grafitos especiales que se adecuan a un amplio rango de aplicaciones. Además de las caras de rozamiento, el carburo de silicio también puede verse altamente afectado por sustancias fuertemente alcalinas, tornándose de color verde y perdiendo dureza. En Lidering te proponemos alternativas, como el Silicio Q1, para evitar esta situación de deterioro.

- Si hablamos de juntas secundarias, como es el caso de las tóricas, también pueden producirse daños causados por distintos tipos de interacciones de los materiales que lo componen con el medio. Es el caso del FPM, material incompatible con el agua caliente, o el EPDM, que es poco aconsejable mezclarlo con grasas y aceites de origen mineral. En Lidering queremos asesorarte para que escojas la mejor opción para cada situación dentro de una extensa gama de materiales de alta calidad para las juntas secundarias.

- Resortes y demás componentes metálicos, también pueden verse dañados por un ataque químico. Un ejemplo de esto es la corrosión galvánica. Por ello, es vital una elección correcta de las aleaciones para cada situación. En Lidering puedes encontrar una gran variedad de materiales, como el AISI316L, el DUPLEX o el Hastelloy®, soluciones capaces de generar resistencia ante la agresión química.