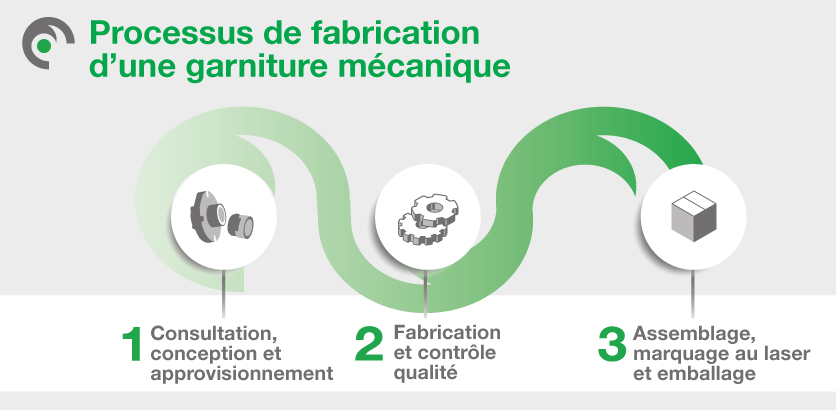

Saviez-vous que le processus de fabrication d’une garniture mécanique passe par plusieurs étapes ?

Le processus de fabrication que nous réalisons chez Lidering est soigneusement analysé afin d’optimiser nos ressources et de fournir un excellent service à nos clients.

Nos années d’expérience nous ont amenés à suivre un flux de travail différent en fonction des besoins qui se sont présentés, jusqu’à ce que nous ayons atteint un système de travail qui est aujourd’hui optimal et efficace.

La combinaison de notre expertise en matière de garnitures mécaniques et de produits associés pour l’industrie, ainsi que notre capacité à nous adapter aux exigences de nos clients, est une combinaison qui fait de nous ce que nous sommes : un partenaire fiable.

Vous voulez en savoir plus sur les procédures internes que nous appliquons chez Lidering ? Continuez à lire cet article et découvrez-le.

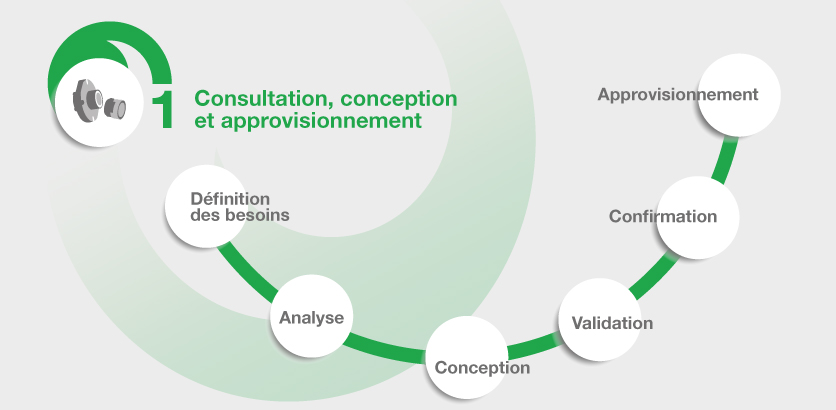

Phase 1 du processus de garniture mécanique : consultation, conception et approvisiennement

A : Définition des besoins

Tout commence à la suite d’une demande de renseignements adressée par un client à notre service commercial.

La consultation est traitée le plus rapidement possible afin d’apporter une réponse dans les meilleurs délais et de permettre à l’utilisateur de connaître à tout moment l’état d’avancement de sa demande.

B : Analyse

À partir de là, la demande est transférée du service commercial au service d’ingénierie, où un ingénieur spécialisé dans les garnitures mécaniques analyse en détail les besoins du client.

C : Design

Les ingénieurs, en s’appuyant sur leurs connaissances en la matière, créent un prototype à l’aide d’un logiciel de modélisation 3D tel que Solidworks ou AutoCAD.

D : Validation

Ensuite, le prototype conçu est envoyé au client afin qu’il puisse vérifier que la solution proposée répond à ses attentes et s’adapte aux exigences de l’application.

E : Confirmation

Si le client accepte finalement le prototype, le service commercial introduira l’ordre de production dans notre ERP (Enterprise Resource Planning).

F: Approvisionnement

Grâce à cet ordre de production planifié, le service des achats peut se procurer toutes les matières premières nécessaires au processus de production de la garniture mécanique.

La chaîne d’approvisionnement est un élément essentiel du processus, car une mauvaise gestion peut entraîner des ruptures de stock ou des retards dans les étapes ultérieures du processus, en particulier en cette période de crise majeure des matières premières et de la logistique.

G : Planification de la production

En fonction de la charge de la chaîne d’approvisionnement, le responsable de production gère les délais de livraison.

Entre-temps, les ingénieurs du bureau technique déterminent les procédures de production.

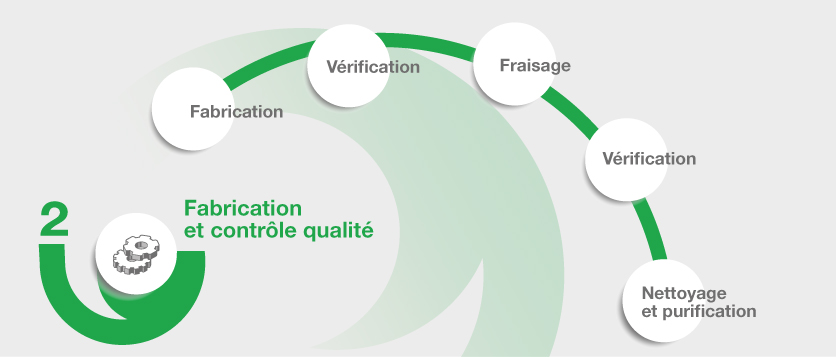

Phase 2 du processus de garniture mécanique : fabrication et contrôle de la qualité

A: Fabrication

La deuxième phase du processus de garniture mécanique est axée sur la fabrication. Il s’agit principalement de la fabrication sur des machines conventionnelles ou des centres d’usinage automatiques à commande numérique.

Par la suite, les outils appropriés sont préparés pour la manipulation de chaque matière première afin de lancer la fabrication.

B: Contrôle qualité

Une fois les premières pièces terminées, le même tourneur effectue un contrôle de qualité pour s’assurer de l’état correct des pièces fabriquées.

C : Fraisage

Le fraiseur effectue ensuite l’étape suivante sur la fraise conventionnelle ou les centres d’usinage CNC.

D : Nettoyage et dépuration

Une fois le processus de fraisage terminé, le même fraiseur polit les pièces en éliminant les bavures à l’aide de petites machines pneumatiques, tandis que la machine CNC poursuit l’autre série.

Ce processus permet non seulement d’éliminer les bavures des pièces fabriquées, mais aussi de nettoyer les impuretés et les saletés restantes.

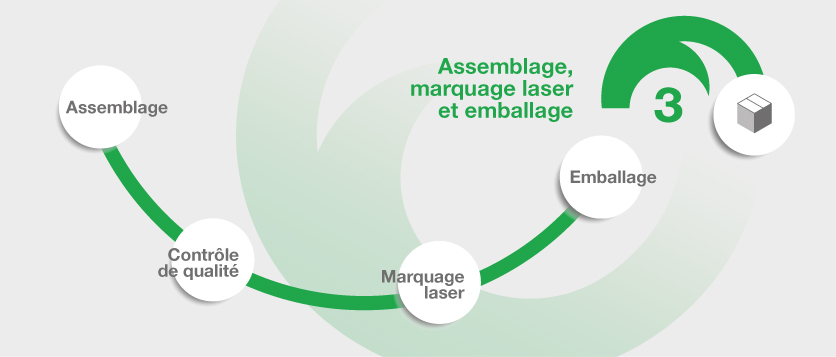

Étape 3 du processus de la garniture mécanique : assemblage, contrôle de la qualité, marquage au laser et emballage

A : Assemblage

Une fois la production terminée et les composants prêts, l’assembleur commence à monter la garniture mécanique en tenant compte des ajustements appropriés et de la fabrication correcte des pièces qui composent la garniture mécanique.

B : Test d’étanchéité

Après l’assemblage, un test d’étanchéité statique est toujours effectué sur toutes les garnitures mécaniques. Cela permet de s’assurer que la garniture mécanique ne présente aucune fuite.

C : Marquage laser

Le processus de scellement mécanique suivant consiste en un marquage au laser à l’aide de nos machines de précision. Ce marquage, effectué par l’opérateur logistique, permet de marquer notre logo et, le cas échéant, les ports de connexion.

D : Emballage

Enfin, la garniture mécanique est emballée pour une protection maximale afin de garantir que le contenu n’est pas endommagé pendant le transport.

Les rôles de chacun dans le processus de la garniture mécanique

Avant de terminer, nous aimerions passer en revue les rôles de chacun dans le processus de la garniture mécanique et les phases auxquelles ils ont participé :

- Commercial (Phase 1)

- Ingénieur technique (phase 1)

- Acheteur (Phase 1)

- Responsable de production (phase 1)

- Opérateur tourneur (phase 2)

- Opérateur fraiseur (phase 2)

- Opérateur logistique (phase 3)

- Assembleur mécanique (phase 3)

Nous espérons que cet article vous a permis de découvrir les étapes du processus de fabrication et de conception d’une garniture mécanique.

Voici un lien vers notre page de contact si vous avez des questions à ce sujet.

Contactez notre équipe de professionnels pour qu’ils vous conseillent.