Ser fabricantes nos permite ofrecer un excelente servicio para la reparación, recuperación y mejora de sellos mecánicos y cartuchos. En Lidering llevamos más de 40 años ofreciendo soluciones para la industria y nuestras instalaciones responden a la necesidad de seguir posicionados como uno de los fabricantes de referencia nacional.

Estas instalaciones, fraguadas a partir del gran conocimiento que trae consigo la experiencia, han sido diseñadas y equipadas para acoger a nuestros procesos de fabricación y reparación. Por supuesto, cerramos este círculo contando con excelentes profesionales técnicos capaces de personalizar las soluciones industriales según las necesidades concretas de cada cliente.

Como ya os hemos comentado en más de una ocasión, en Lidering estamos totalmente comprometidos con la idea de que una industria más sostenible es posible. Por este y otros motivos relacionados con la productividad, en muchas ocasiones recomendamos a nuestros clientes que valoren las opciones de reparación antes de adquirir piezas nuevas.

Nuestro protocolo de reparación de sellos mecánicos y cartuchos

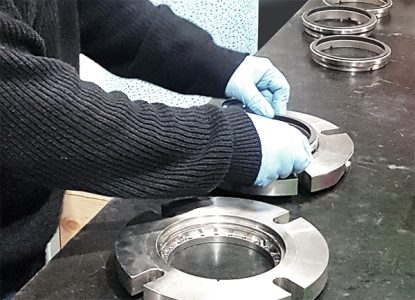

Ya hemos visto que, gracias a la capacidad de nuestras instalaciones y de nuestro equipo técnico, podemos dar servicio para la reparación, recuperación y mejora de sellos mecánicos y cartuchos. Ahora queremos contarte, en líneas generales, en qué consiste este proceso de reacondicionamiento de piezas industriales.

Antes de reparar, procedemos a desmontar y analizar los componentes para determinar las posibles causas del fallo. Esto nos permite hacer propuestas de mejora pudiendo incluso enriquecer las prestaciones originales de los equipos, un valor añadido que nos diferencia y por el que apostamos día a día.

En orden, nuestros estrictos procedimientos de reparación pasan por:

|

1. Desmontaje y análisis de los componentes internos. |

| 2. Saneamiento de las partes metálicas o la sustitución de las mismas mediante fabricación propia. |

|

|

3. Rectificado y lapeado de las caras de roce en materiales como carburo de silicio o widia, y la fabricación de las mismas en materiales como grafito, antimonio o PTFE. |

| 4. Comprobación de los elementos elásticos (muelles, ballestas, super-sinus, etc.) y sustitución de los mismos si fuese necesario, asegurando siempre la correcta fuerza ejercida. de las mismas mediante fabricación propia. |

|

|

5. Test final de estanqueidad. |

Como ves, contemplamos la reparación como un proceso meticuloso que debe ser afrontado desde un punto de vista multidimensional. Por nuestra parte, no nos queda más que invitarte a considerar el reacondicionamiento de componentes industriales como una alternativa óptima y sostenible que, además de acortar los tiempos en los que tu maquinaria estará inactiva, abaratará los costes que supone adquirir piezas nuevas.